Des céramiques innovantes pour réaliser des lasers de puissance

Le fluorure de calcium, appelé fluorite, est utilisé dans la fabrication de lasers pulsés de forte puissance. Ce sont des monocristaux de grande taille, (≈20 cm de diamètre) qui permettent d’obtenir, en régime pulsé, d’intenses énergies lumineuses. Des chercheurs de l’Institut de Recherche de Chimie de Paris ont réussi à remplacer ces cristaux onéreux par des céramiques de même composition qu’ils obtiennent par un procédé particulièrement bon marché et peu énergivore à partir de nanoparticules.

A la différence des lasers classiques fonctionnant en continu, on a pu réaliser dans la dernière décennie des lasers fournissant des impulsions de lumière répétitives de très courte durée (≈1 femtoseconde =10-15 s). Les milieux actifs les plus utilisés ont été des matériaux cristallins variés et des verres dopés à l’ytterbium, Yb, métal du groupe des terres rares.

1- Il existe un milieu dit actif (ou amplificateur de lumière) dans lequel de l’énergie, ici l’énergie lumineuse fournie par une diode laser, peut « pomper »des atomes dans un état d’énergie supérieur à celui de l’équilibre. Les atomes, en retombant dans leur état de base, émettent des photons de fréquence donnée. Cette émission a lieu spontanément mais est aussi stimulée par la présence de photons de la même fréquence.

2- Ce milieu est placé dans une cavité formée de deux miroirs parallèles réfléchissants entre lesquels les photons font des allers-retours. Ceci sélectionne, par résonance, des modes stationnaires de propagation de la lumière correspondant à des longueurs d’onde particulières. En outre, à chaque passage, le nombre de photons augmente par émission stimulée et donc l’intensité de lumière augmente. Le milieu actif, ici un monocristal de Yb:CaF2 , est placé dans la cavité.

3- Enfin l’un des miroirs est légèrement moins réfléchissant que l’autre, permettant ainsi à la lumière du laser de sortir de la cavité.

Parmi ces matériaux, la fluorite a une plus forte conductivité thermique que les verres et se compare de ce point de vue à tous les cristaux optiques usités. Yb:CaF2 est un matériau luminescent qui fournit un milieu amplificateur de lumière dans le domaine infrarouge (1000 nm soit 1µm de longueur d’onde). L’excitation du milieu actif se fait avec des diodes lasers. Les monocristaux utilisés présentent cependant une grande fragilité aux chocs thermiques et mécaniques. Ils sont obtenus par des dispositifs de croissance à partir de cristal fondu qui nécessitent une grande dépense énergétique. Enfin la qualité du cristal requise est obérée par les défauts d’empilements des atomes qu’on appelle dislocations.

Les céramiques fluorées proposées récemment en vue d’application aux lasers présentent toutes le défaut de nécessiter des étapes complexes de préparation sous haute pression et haute température qui entraînent ainsi une grande dépense d’énergie. Les céramiques inventées par les chercheurs de l’IRCP sont au contraire d’une obtention facile à température relativement basse et leur fabrication se fait en dépensant très peu d’énergie. Le caractère polycristallin des céramiques et l’orientation aléatoire des grains cristallins rend ce type de matériau plus isotrope, moins sensible aux contraintes et aux chocs thermiques.

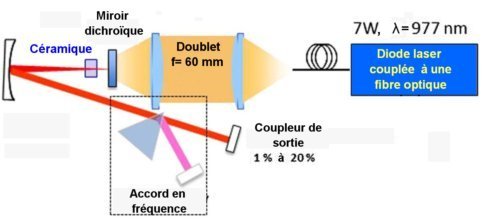

Le montage laser de test des céramiques

La figure suivante est un schéma du système de laser pulsé utilisé pour tester les céramiques. Le miroir dichroïque qui permet le passage de la lumière de la diode laser forme avec le miroir convexe qui lui fait face la cavité du laser.

Fig.1. Schéma du laser pulsé pouvant utiliser comme milieu amplificateur de lumière soit un cristal, soit comme ici une céramique. La cavité laser principale est formée du miroir dichroïque et du miroir convexe qui lui fait face. Un doublet, objectif formé de deux lentilles, focalise l’impulsion lumineuse émise par une diode laser dans la cavité.

Les performances laser des céramiques ont été évaluées avec le montage précédent (Fig.1). Les atomes des échantillons sont « pompés » (excités dans des niveaux d’énergie supérieurs d’où leur retombée à un niveau inférieur crée le rayonnement laser) par une diode laser fonctionnant en continu.

Avec les céramiques, on a obtenu une puissance maximum de 1,6 watts un peu inférieure à celle de 2,3 W fournie par un monocristal de Yb :Ca2F de taille analogue. Mais si on tient compte de l’absorption du rayonnement par le milieu, qui est plus faible pour la céramique, l’efficacité de celle-ci en fonction de la puissance de pompage réellement absorbée est de 43%, très proche de celle, 51%, du monocristal.

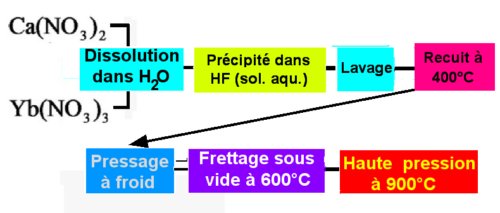

La fabrication de céramiques à partir de nanoparticules de Yb : CaF2

Avant d’obtenir des céramiques proprement dites, les chercheurs ont synthétisé des nanoparticules de fluorite CaF2 dopées à l’Yb3+ à partir de produits du commerce : nitrate de calcium hydraté et nitrate d’ytterbium hydraté. Ceux-ci sont dissous dans de l’eau puis mis dans une solution aqueuse d’acide fluorhydrique, où leur précipitation synthétise des nanoparticules de Yb :CaF2. Le précipité est lavé et centrifugé avant d’être séché à 400° sous atmosphère neutre d’argon. Il est ensuite moulé sous pression à froid puis fritté sous vide à 600°C.

La céramique est ensuite pressée à 60MPa (≈ 600 atmosphères) à une température de 900°C ce qui la rend transparente. La figure suivante résume ces opérations.

Ces céramiques en fluorure de calcium dopé à l’ytterbium ont des performances laser similaires à celles des monocristaux de Yb:CaF2. En outre la production de céramiques Yb:CaF2 pour lasers ouvre une voie très prometteuse vers des géométries pouvant augmenter le gain d’amplification. Les propriétés thermiques et mécaniques des céramiques Yb:CaF2, supérieures à celles des monocristaux, permettent d’envisager des lasers pulsés à très haute puissance. Le procédé de synthèse utilisé, économe en énergie et de faible coût, est incomparable au regard de ceux auparavant utilisés.

Pour en savoir plus :

Laser performance of diode-pumped Yb:CaF2 optical ceramics synthesized using an energy-efficient process.

P.Aballea, A. Suganuma, F. Druon, J. Hostalrich, P. Georges, P.Gredin, and M. Mortier.

Optica, Vol. 2, N0 4, April 2015