Des fibres de polyéthylène accommodées à l’huile d’olive !

Pour obtenir des fibres en polyéthylène qui soient de très haute résistance et de forte élasticité, on utilise le procédé de filage en gel. Il est en effet difficile d’extruder les fibres à partir du matériau fondu qui est trop visqueux. On a donc imaginé de dissoudre le polyéthylène dans un solvant organique comme la décaline, obtenant ainsi un gel qu’on extrude à chaud pour obtenir les fibres voulues. Des scientifiques de l’Ecole Polytechnique Fédérale (ETH) de Zürich, en Suisse ont obtenu, en remplaçant les solvants très inflammables utilisés jusqu’ici par des huiles végétales, des fibres de caractéristiques supérieures.

La décaline, décahydronaphthaène, est un composé organique bi-cyclique, solvant industriel de nombreuses résines. Il est très inflammable, son point d’éclair ou point d’inflammabilité (température d’ignition de ses vapeurs) est de 57°C.

Pour obtenir des fibres et des films de haute résistance et grande élasticité, il faut que les macromolécules qui les constituent soient intriquées à un très haut degré. Celui-ci dépend de la concentration à laquelle les molécules de polyéthylène de haute densité (PEHD) sont dissoutes dans le gel, plus celle-ci est faible, plus les performances sont élevées. Pour obtenir des fibres de caractéristiques idéales, il faudrait utiliser des concentrations aussi faibles que 3/1000, ce qui obligerait à utiliser d’énormes quantités de solvant.

On a obtenu avec des concentrations de l’ordre de 10% des fibres déjà très résistantes utilisées dans nombre d’applications allant des voiles et cordages de bateaux aux fils pour sutures chirurgicales.

Fig.1. Photographie d’un faisceau de fibres obtenu à partir d’un gel

constitué par 20% en volume de PEHD dans de l’huile d’olive. Le polymère

a été mélangé pendant 10 min. à de l’huile d’olive maintenue à 130°C.

Puis on a extrudé le tout et on l’a laissé refroidir à la température ambiante. Crédit ACS Macromolecules 2015, 48, 8877−8884. C.C.L.

Les chercheurs suisses ont essayé d’obtenir la meilleure intrication des fibres en jouant non plus seulement sur la fraction volumique de PEHD dans la solution, mais en cherchant à optimiser le solvant. Cette approche leur a permis de réduire significativement la quantité de solvant nécessaire et de rationaliser sa récupération et sa purification tout en utilisant des produits d’origine végétale plus respectueux de l’environnement.

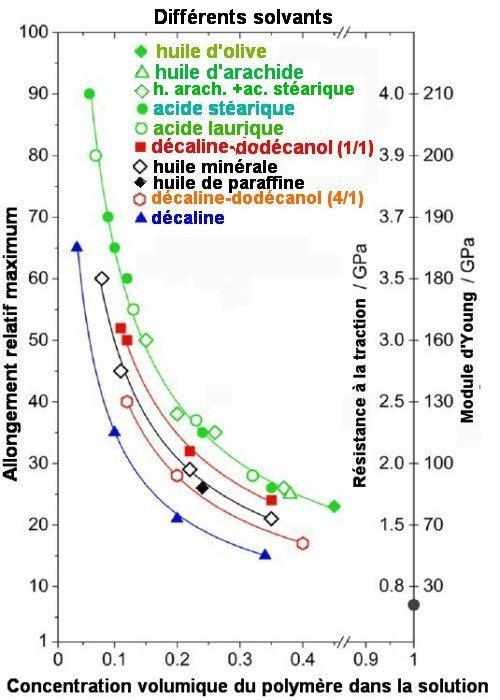

Ils ont systématiquement mesuré l’allongement relatif maximum de fibres de PEHD obtenues par filage à partir de gels de PEHD dans divers solvants à différentes concentrations. Leurs mesures sont résumées sur la figure 2 ci-dessous.

Fig.2. Allongement relatif maximum, résistance à la traction et module d’Young pour des fibres de PEHD obtenues par extrusion de gels à partir de différents solvants en fonction de la concentration volumique du polymère dans le solvant.

Le point repéré par un rond noir correspond à l’extrusion à chaud sans solvant. Crédit ACS Macromolecules 2015, 48, 8877−8884. C.C.L.

On remarque sur cette dernière figure que l’allongement relatif augmente bien quand la concentration de polymère dans le gel diminue, comme le prévoit la théorie. Mais on peut aussi y voir que, pour toute concentration, l’allongement relatif est plus élevé (courbe verte) pour les solvants d’origine végétale que sont l’huile d’olive, l’huile d’arachide, l’acide stéarique et l’acide laurique. Nous les appellerons solvants « faibles » par rapports aux solvants organiques utilisés classiquement.

Cette augmentation de l’allongement relatif maximum des fibres se retrouve aussi sur leurs propriétés mécaniques, la résistance à la traction et le module d’Young, dont des échelles de valeurs approchées sont figurées à droite de la Fig.2

La résistance à la traction est la valeur de la contrainte à partir de laquelle le matériau perd son élasticité et se rompt.

Comme on le voit bien sur la Fig.2., à une concentration donnée, l’allongement relatif est toujours plus élevé pour les solvants faibles (courbe verte). L’efficacité du filage en gel peut être fortement augmentée en remplaçant par ces derniers les solvants « puissants » du type de la décaline

En outre, à propriétés mécaniques égales, on consomme moins de solvant avec les solvants faibles, ce qui réduit les problèmes de leur récupération.

D’autre part, ces solvants faibles, huile d’olive ou d’arachide, acide stéarique et laurique, ne présentent pas autant de risque d’inflammabilité que la décaline et autres solvants organiques puissants, ils sont beaucoup moins dangereux pour la santé de ceux qui y sont exposés et présentent un intérêt certain pour le respect de l’environnement. Leur emploi constitue donc un bénéfice majeur pour l’industrie des plastiques.

Pour en savoir plus :

High-Performance Polyethylene Fibers “Al Dente”: Improved Gel-Spinning of Ultrahigh Molecular Weight Polyethylene Using Vegetable Oils

Raphael Schaller, Kirill Feldman, Paul Smith, and Theo A. Tervoort

Macromolecules 2015, 48, 8877−8884 (accès libre)