Les vitrimères, des plastiques révolutionnaires qui ont les qualités des verres

Séquence montrant le façonnage d’un objet de forme complexe, par déformations et échauffements successifs du vitrimère, un nouveau matériau organique, à la manière d’un verrier. Cette forme serait très difficile et coûteuse à obtenir par moulage. Ce nouveau concept de matériau a été mis au point au laboratoire MMC, Matière molle et chimie, CNRS/ESPCI Paris Tech. Il est façonnable à chaud comme le verre, élastique et insoluble comme le caoutchouc à température ambiante. Cette invention permet d’élaborer des pièces en polymères et composites, très difficiles, voire impossibles à réaliser par les méthodes classiques. © CNRS Photothèque/ESPCI – FRESILLON Cyril

Les matières plastiques traditionnelles

Certains matériaux plastiques comme l’antique bakélite ou les modernes résines époxy sont thermodurcissables, c’est-à dire qu’ils ne peuvent être mis en œuvre qu’une seule fois. Ils doivent donc être polymérisés dans un moule à la forme de l’objet désiré. Ils ne peuvent plus être refondus et ne peuvent être dissous dans un solvant après leur polymérisation. Ils ne sont donc pas recyclables. Leurs chaînes de monomères sont fortement fixées par des liaisons covalentes croisées On ne peut plus rectifier leur forme par chauffage ni par dissolution. En revanche, ils sont rigides et résistants mécaniquement et thermiquement.

Une liaison covalente est une liaison chimique dans laquelle chacun des atomes liés met en commun un électron d’une de ses couches externes afin de former un doublet d’électrons liant les deux atomes.

On désigne sous le nom de résines époxy des polymères du groupement chimique appelé époxyde qui ont de grandes applications industrielles, en particulier pour les colles, les peintures et les coques plastiques de bateaux.

Au contraire, les thermoplastiques, qui sont déjà polymérisés mais avec des chaînes de monomères faiblement couplées, deviennent fluides au chauffage ce qui permet de les extruder ou de les injecter dans un moule. Ils peuvent être souples et même élastiques. Néanmoins, ils ne possèdent pas les qualités de résistance mécanique et thermique des thermodurcissables. Ils ne sont pas non plus insolubles. Ils sont recyclables, mais, si on les chauffe, on obtient très vite un liquide qu’on ne peut travailler ni souder comme on peut le faire avec des verres.

On a schématisé les molécules, à gauche, d’un thermoplastique et, à droite, d’un thermodurcissable. Dans ce dernier cas, on distingue, en noir, des liaisons croisées qui limitent les déplacements des chaînes entre elles et empêchent les molécules de bouger même quand elles sont chauffées. Crédit Conseil National de Recherches du Canada

L’idéal serait un matériau innovant ayant les propriétés des uns et des autres.

Un nouveau concept de matériau plastique

L’idée maîtresse qui a guidé les chercheurs français ( L. Leibler et al.) de l’ESPCI Paris Tech- MMC-CNRS fut de concevoir une structure chimique telle qu’à haute température il existe des échanges de liaisons permettant un relâchement des tensions et donc la malléabilité tandis qu’au refroidissement ces échanges deviennent si lents que le système se comporte comme un solide. Le nombre de liaisons covalentes reste alors constant. Cette structure en réseau peut maintenir son intégrité et son insolubilité à haute température car, en dehors des échanges de liaisons, il n’y a pas rupture de liaisons, donc pas de dépolymérisation.

Et ils ont réussi, en faisant polymériser des résines époxy avec un catalyseur particulier, à obtenir des solides thermoplastiques qui présentent, une fois refroidis, des propriétés mécaniques et d’insolubilité analogues à celles de la silice, constituant principal des verres. Et l’on peut travailler ce type de matériau comme le verre, l’étirer, le souder et même lui donner ainsi des formes qu’on ne peut obtenir par simple moulage.

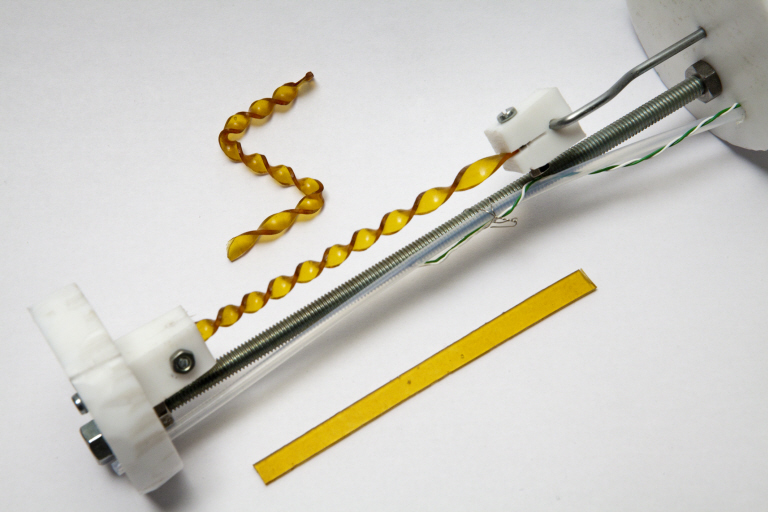

Ils ont d’abord obtenu, en partant d’une résine époxy standard un matériau élastomère que l’on voit sur la photo suivante avec un dispositif permettant de le façonner en torsade par chauffage.

Mise en forme du vitrimère, un nouveau matériau organique, par étapes successives de déformation mécanique et chauffage local. © CNRS Photothèque/ESPCI – FRESILLON Cyril

Des échantillons cassés ou réduits en poudres peuvent, bien que, comme dans les thermodurcissables, leurs liaisons croisées subsistent, être reconstitués par moulage à chaud à la presse à injection et le matériau est, de ce fait, recyclable.

Le matériau est insoluble dans un solvant aussi puissant que le trichlorobenzène.

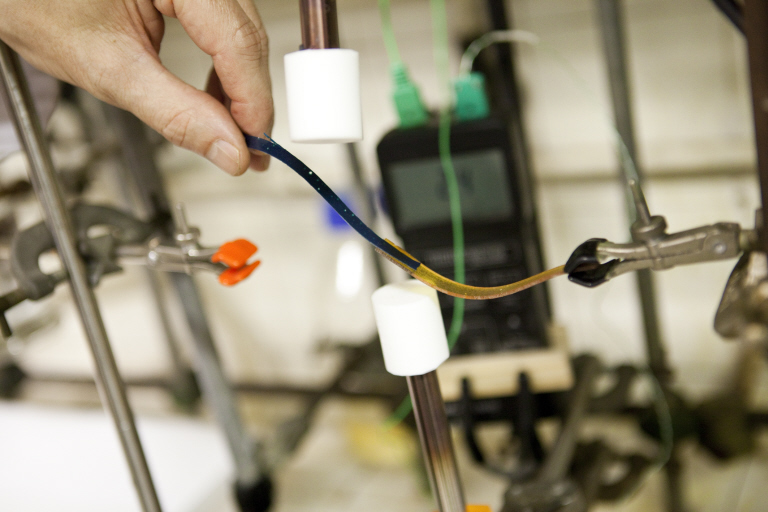

On peut le souder sans apport de matériau :

Soudure obtenue par pressage à chaud, de deux bandes de vitrimère de couleur différente . Les deux pièces sont unies par des liaisons chimiques. © CNRS Photothèque/ESPCI – FRESILLON Cyril

En outre, en partant d’ une résine époxy légèrement différente, ces chercheurs ont aussi obtenu un matériau, aussi insoluble que le précédent, qui ne se dépolymérise pas non plus à haute température mais qui se comporte à température ambiante comme une résine époxy classique dure thermodurcissable. En revanche, à la différence des thermodurcissables classiques, le matériau est déformable à 200°C et, si on le réduit en poudre, il est reconstituable par moulage à la presse à injection à une température de 240°C. Il est donc aussi recyclable.

La vidéo ci-dessous (d’après Céline FERLITA CNRS-Images) illustre les propriétés de ces matériaux et la facilité de leur obtention:

[jwplayer file= »https://dev.johnny-lo.com/f2s-import-articles/wp-content/uploads/2012/03/video-vitrimere.flv » html5_file= »https://dev.johnny-lo.com/f2s-import-articles/wp-content/uploads/2012/03/video-vitrimere.mp4″]La découverte de ces matériaux aux propriétés nouvelles peut être l’amorce d’une véritable révolution technologique dans différentes branches de l’industrie.

Pour en savoir plus:

- Lien vers l’article Matière plastique Wikipedia

- Damien Montarnal, Mathieu Capelot, François Tournilhac, Ludwik Leibler Science 334, 965 (2011);

- Catalogue de films en ligne du CNRS

- Vous pouvez consulter le film suivant {Céline FERLITA CNRS- Images, durée 5 minutes) dont est extraite la vidéo précedente: