Du bois rendu plus dur que l’acier !

On fabrique actuellement des matériaux aux propriétés mécaniques exceptionnelles, comme les aciers spéciaux qui ont le défaut d’être très lourds, ou comme les composites, plus légers, mais dont la fabrication est coûteuse et complexe. Le bois, abondant et peu coûteux, a été utilisé depuis des millénaires pour la charpente des constructions et pour fabriquer des meubles. Mais ses caractéristiques mécaniques (limite d’élasticité, résistance à la rupture et dureté) sont de loin insuffisantes pour qu’il tienne lieu de structures à nombre d’architectures modernes. On avait essayé déjà de densifier le bois en utilisant la vapeur, le chauffage, un traitement à l’ammoniac et même le laminage à froid. Le résultat était incomplet, les bois ainsi traités n’étaient pas assez denses et trop sensibles à l’humidité. Des scientifiques de l’University of Maryland, Maryland, USA ont mis au point une méthode nouvelle pour transformer directement du bois naturel en un matériau à hautes qualités mécaniques. Ils obtiennent ceci par passage dans une solution bouillante de soude et de sulfate de sodium suivi par une compression à chaud.

Cette méthode semble universelle car elle s’applique à de nombreuses espèces de bois. Le bois ainsi transformé a une résistance supérieure à celle de la plupart des métaux et alliages utilisé dans les charpentes. Il constitue donc une alternative à ceux-ci en raison de son faible coût et de sa légèreté

La densification du bois naturel

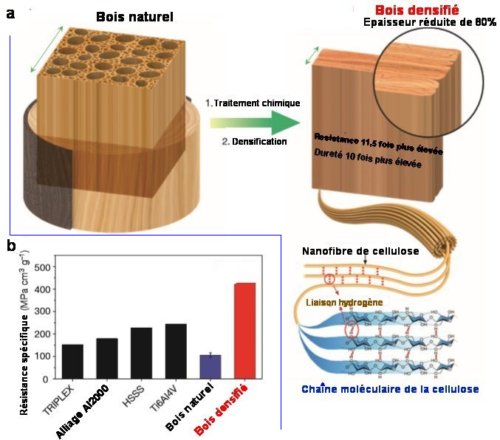

Le traitement chimique par une solution bouillante de NaOH et Na2SO3 réalise une élimination partielle de la lignine et de l’hémicellulose du bois. Celui-ci, chauffé à 100 °C, est soumis à une compression perpendiculaire à sa direction de croissance. Celle-ci ramène son épaisseur à 20% de sa valeur à l’origine. La figure 1 schématise le procédé et compare la résistance spécifique du bois naturel et du bois densifié à celles de divers matériaux.

La contrainte est la force de traction ou de compression par unité de surface.

La résistance à la rupture est la valeur de la contrainte pour laquelle le corps se fracture.

La limite d’élasticité d’un matériau est la limite de la contrainte appliquée à partir de laquelle la déformation d’un corps soumis une contrainte n’est plus ni linéaire ni réversible.

Fig.1. Schéma de la fabrication du bois densifié

a) Processus à deux étapes transformant du bois ordinaire en bois densifié super solide et résistant.

b) La résistance spécifique à la traction est le quotient du module d’Young par la masse volumique. Elle vaut pour le bois densifié obtenu 422,2 MPa cm3g-1 et est supérieure à celle de métaux comme le TRIPLEX, alliage Fe-Al-Mn, l’HSSS, acier de haute résistance, et même l’alliage léger au titane, Ti6Al4V.

Tiré de Processing bulk natural wood into a high-performance structural material, Jianwei Song, Chaoji Chen, Shuze Zhu, Mingwei Zhu, Upamanyu Ray, Yiju Li, Yudi Kuang, Yongfeng Li, Nelson Quispe, Yonggang Yao, Amy Gong, Ulrich H. Leiste, Hugh A. Bruck, J. Y. Zhu, Azhar Vellore, Heng Li, Marilyn L. Minus, Zheng Jia, Ashlie Martini, Teng Li& Liangbing Hu.

Nature volume 554, pages 224–228 (08 February 2018). Avec autorisation.

Les effets de la densification

Le bois est constitué de faisceaux de cellules dont les parois sont composées de cellulose, d’hémicellulose et de lignine. Ces parois forment une multitude de tubes parallèles disposés dans la direction du » fil « . Dans le bois âgé, nombre de cellules sont mortes et leurs parois riches en cellulose constituent des fibres creuses.

La cellulose est un glucide constitué d’une chaîne linéaire (Fig.1. a) de molécules de D-glucose. La formule brute du glucose est C6H12O6.

L’hémicellulose est une fibre polymère de glucose et d’autres sucres qui a un rôle de pontage entre les fibres de cellulose.

La lignine, surtout localisée entre les cellules, est constituée de macromolécules polymères polyphénoliques.

Le traitement chimique du bois permet une réduction importante de la lignine et de l’hémicellulose, mais celle de la cellulose reste très modérée. A la suite de la perte de lignine et d’hémicellulose par les cellules du bois, ce dernier devient poreux et moins rigide. Sous l’application à une température de 100°C d’une forte pression perpendiculaire au fil, les parois des cellules de bois poreuses et celles des autres interstices s’effondrent et se joignent. Il en résulte un morceau de bois densifié, d’épaisseur réduite de 80% et d’une masse volumique 3 fois supérieure (1,3 grammes par cm3 versus 0,43 g /cm3 ).

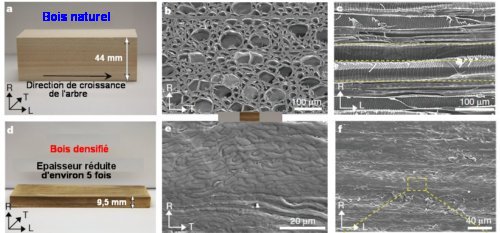

La figure 2 présente les aspects macro et microscopique de cette transformation

Fig.2. Structures du bois naturel et du bois densifié

a) Photographie d’un échantillon de bois naturel.

b) Image au microscope électronique à balayage (MEB) d’une

coupe du bois naturel perpendiculaire à la direction de croissance, le fil.

c) Image MEB d’une coupe de l’échantillon de bois naturel parallèle à la direction de croissance.

d) Photographie du même échantillon de bois après densification.

e) Image MEB d’une coupe du bois densifié normale au fil, comme en b. On remarque que les interstices et alvéoles comprimés ont quasi disparu.

f) Image MEB d’une coupe du bois densifié parallèle au fil, comme en c. Même remarque qu’en e.

Tiré de Processing bulk natural wood into a high-performance structural material, Jianwei Song, Chaoji Chen, Shuze Zhu, Mingwei Zhu, Upamanyu Ray, Yiju Li, Yudi Kuang, Yongfeng Li, Nelson Quispe, Yonggang Yao, Amy Gong, Ulrich H. Leiste, Hugh A. Bruck, J. Y. Zhu, Azhar Vellore, Heng Li, Marilyn L. Minus, Zheng Jia, Ashlie Martini, Teng Li& Liangbing Hu.

Nature volume 554, pages 224–228 (08 February 2018). Avec autorisation

Après le traitement, le module d’Young du bois densifié est multiplié par un facteur ≈12. La résistance à la rupture l’est par un facteur 10. Sa masse volumique n’est multipliée que par 3. Les propriétés mécaniques du bois densifié sont supérieures à celles du bois naturel et elles dépassent aussi beaucoup de matériaux utilisés dans les structures et le gros œuvre, comme certains plastiques, l’acier et divers alliages.

La vidéo suivante décrit un essai balistique : un cylindre d’acier est projeté à l’aide d’un canon à air comprimé sur, respectivement de haut en bas sur l’écran, une plaque de bois naturel, une plaque du même bois densifié et une plaque d’un contreplaqué à 5 plis réalisé avec du bois densifié. Les trois plaques ont la même épaisseur.

[jwplayer mediaid= »23312″]

Tiré de Processing bulk natural wood into a high-performance structural material, Jianwei Song, Chaoji Chen, Shuze Zhu, Mingwei Zhu, Upamanyu Ray, Yiju Li, Yudi Kuang, Yongfeng Li, Nelson Quispe, Yonggang Yao, Amy Gong, Ulrich H. Leiste, Hugh A. Bruck, J. Y. Zhu, Azhar Vellore, Heng Li, Marilyn L. Minus, Zheng Jia, Ashlie Martini, Teng Li& Liangbing Hu. Nature volume 554, pages 224–228 (08 February 2018). Supplementary Information. Avec l’aimable autorisation de Liangbing Hu.

On voit que le cylindre d’acier est beaucoup plus freiné dans le bois densifié que dans le bois naturel, mais encore plus dans le contreplaqué de bois densifié. Celui-ci a, comme il est habituel dans les contreplaqués, ses 5 feuilles collées avec leur fil respectif placé perpendiculairement à celui de leurs plus proches voisines.

En mesurant la force subie par chaque plaque et leur déplacement, on obtient pour chacune l’ énergie balistique absorbée par épaisseur unité. On trouve qu’elle est 7 fois plus grande pour le bois densifié que pour le bois naturel et 10 fois plus grande pour le contreplaqué de bois densifié.

Le bois densifié obtenu par cette méthode élégante et économique pourra donc servir de blindage léger de faible coût ou d’absorbeur d’énergie balistique. Mais il peut aussi avoir de nombreuses applications dans la construction comme, par exemple, la fabrication des charpentes légères qui permettront de construire plus haut en étant moins affecté par le poids des matériaux classiques.

Pour en savoir plus :

Processing bulk natural wood into a high-performance structural material, Jianwei Song, Chaoji Chen, Shuze Zhu, Mingwei Zhu, Upamanyu Ray, Yiju Li, Yudi Kuang, Yongfeng Li, Nelson Quispe, Yonggang Yao, Amy Gong, Ulrich H. Leiste, Hugh A. Bruck, J. Y. Zhu, Azhar Vellore, Heng Li, Marilyn L. Minus, Zheng Jia, Ashlie Martini, Teng Li& Liangbing Hu.

Nature volume 554, pages 224–228 (08 February 2018).